Jaký je důvod, proč velikost částic vysokochromového talířového kladiva pro nárazový drtič překračuje standard?

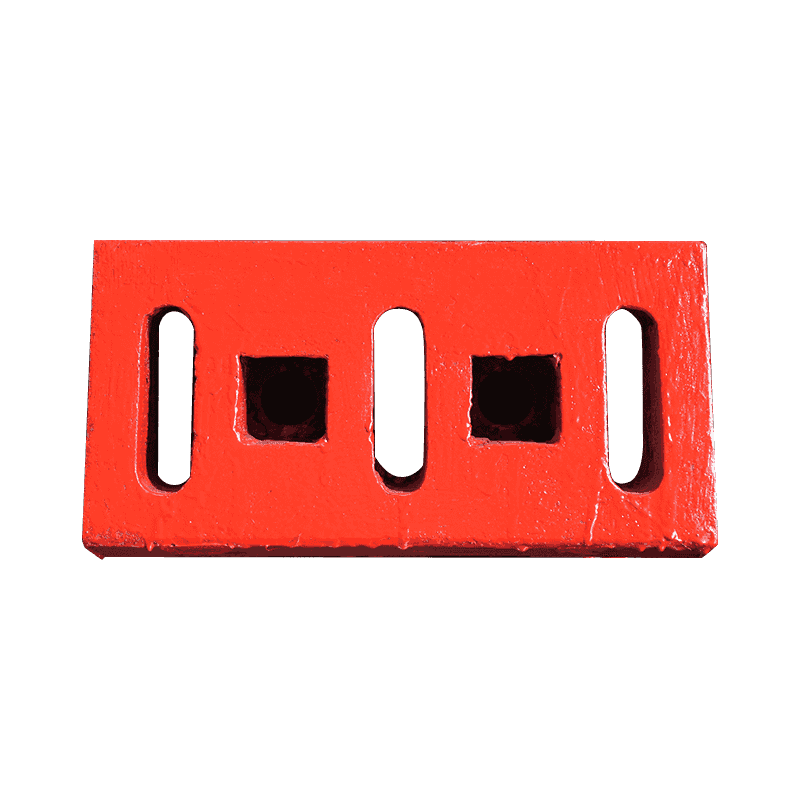

V oblasti těžby, zpracování stavebního odpadu a výroby písku a štěrkopísku jsou nárazové drtiče základním vybavením a kontrola velikosti jejich vypouštěných částic má zásadní vliv na kvalitu produktu a efektivitu výroby. Kladivo s vysokým obsahem chromu jako klíčová zranitelná součást zařízení má vynikající odolnost proti opotřebení a odolnost proti nárazu. Ve skutečném provozu však vlivem různých faktorů často nastává problém s nadměrnou velikostí výbojových částic, což vážně ovlivňuje stabilitu a ekonomické výhody výrobní linky.

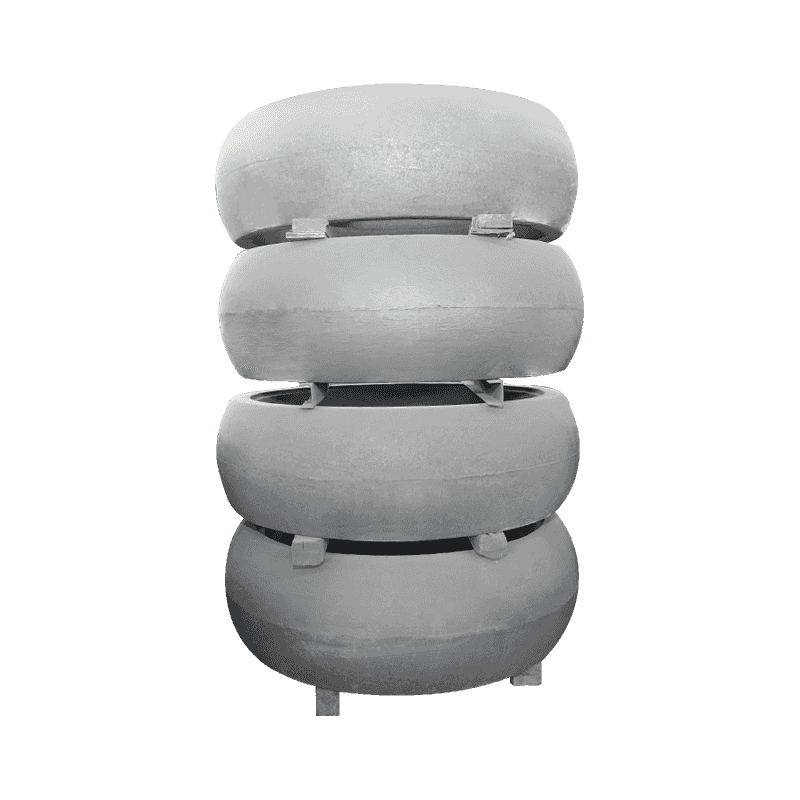

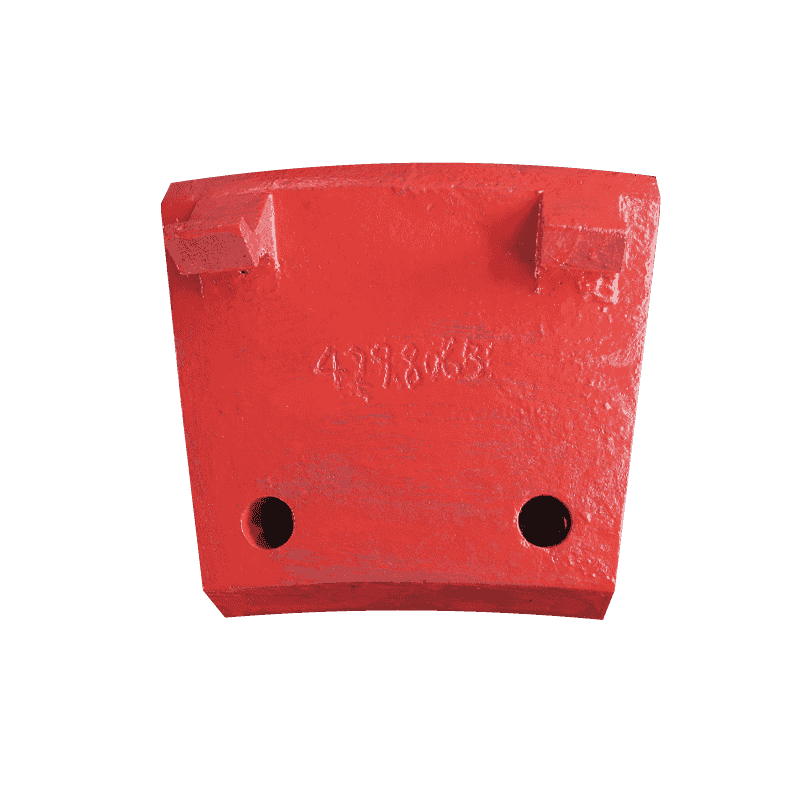

Stav opotřebení kladivo na desky s vysokým obsahem chromu je hlavním faktorem vedoucím k nadměrné velikosti částic výboje. Pod podmínkou dlouhodobého působení materiálů s vysokou tvrdostí se na povrchu talířového kladiva objeví nerovnoměrný vzor opotřebení a rychlost opotřebení okrajové oblasti je o 30 % až 50 % rychlejší než u středové oblasti. Toto nerovnoměrné opotřebení zvětšuje poloměr zakřivení úderové plochy talířového kladiva, zmenšuje kontaktní plochu kolize materiálu a snižuje hustotu energie jednoho úderu o více než 40 %. Když se talířové kladivo opotřebuje na 70 % své původní velikosti, jeho drtící účinnost pro materiál klesne o 65 %, což má za následek nedostatečně rozdrcené materiály vstupující do výstupního otvoru. Monitorovací údaje z cementárny ukázaly, že s každým zvýšením opotřebení kladiva o 1 mm se podíl částic větších než 5 mm ve výboji zvýší o 2,3 procentního bodu, a když opotřebení dosáhne 15 mm, míra překročení velikosti částic překročí 30 %.

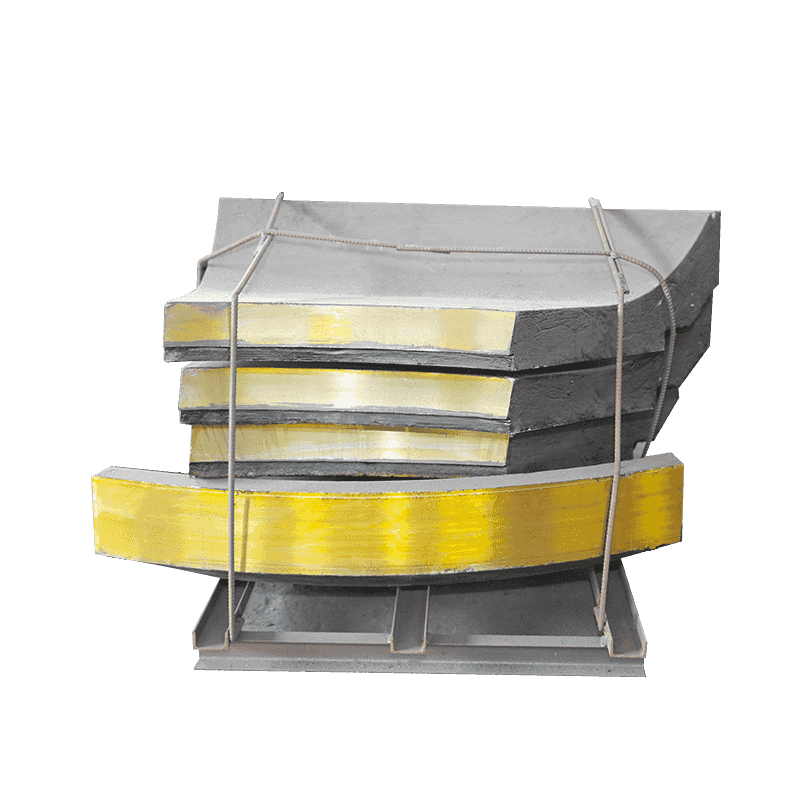

Selhání regulace mezery mezi kladivem a nárazovou deskou je přímou příčinou nekontrolovatelné velikosti částic výboje. U nárazového drtiče tvoří mezera mezi kladivem a nárazovou deskou klíčovou velikost drtící komory, která přímo ovlivňuje minimální velikost částic před vypuštěním materiálu. Když se mezera zvětší na 1,5násobek projektované hodnoty v důsledku opotřebení kladiva nebo odchylky instalace, rychlost průchodu materiálů s kvalifikovanou velikostí částic prudce klesne z 85 % na 45 %, což má za následek nárůst obsahu velkých částic ve výboji. Případ čistírny stavebního odpadu ukazuje, že s každým zvětšením mezery o 1 mm se podíl částic větších než 10 mm ve výboji zvýší o 1,8 procentního bodu, a když mezera dosáhne 25 mm, míra překročení velikosti částic dosáhne 28 %. Navíc opotřebení nebo uvolnění zařízení pro nastavení mezery způsobí, že se skutečná mezera odchýlí od projektované hodnoty o ±3 mm, což dále zhorší kolísání velikosti částic.

Odchylka provozních parametrů zařízení je také skrytým faktorem nadměrné velikosti výbojových částic. Kolísání otáček rotoru přímo ovlivňuje dobu zdržení a energii kolize materiálů v drtící komoře. Když je rychlost nižší než 90 % projektované hodnoty, dojde ke zkreslení trajektorie pohybu materiálu v drticí komoře, což má za následek 40% snížení počtu efektivních kolizí, což způsobí, že nedostatečně rozdrcené materiály budou vysypány předem. Údaje z monitorování od těžařské společnosti ukázaly, že s každým snížením rychlosti o 50 ot./min se hodnota D90 velikosti vypouštěných částic zvýší o 1,2 mm. Nadměrná velikost částic krmiva zároveň překročí práh nárazové kapacity kladiva. Když podíl materiálů větších než 20 % navržené maximální velikosti částic v nástřiku překročí 15 %, účinnost drcení klesne o 55 %, což způsobí, že velké částice projdou přímo drtící komorou.

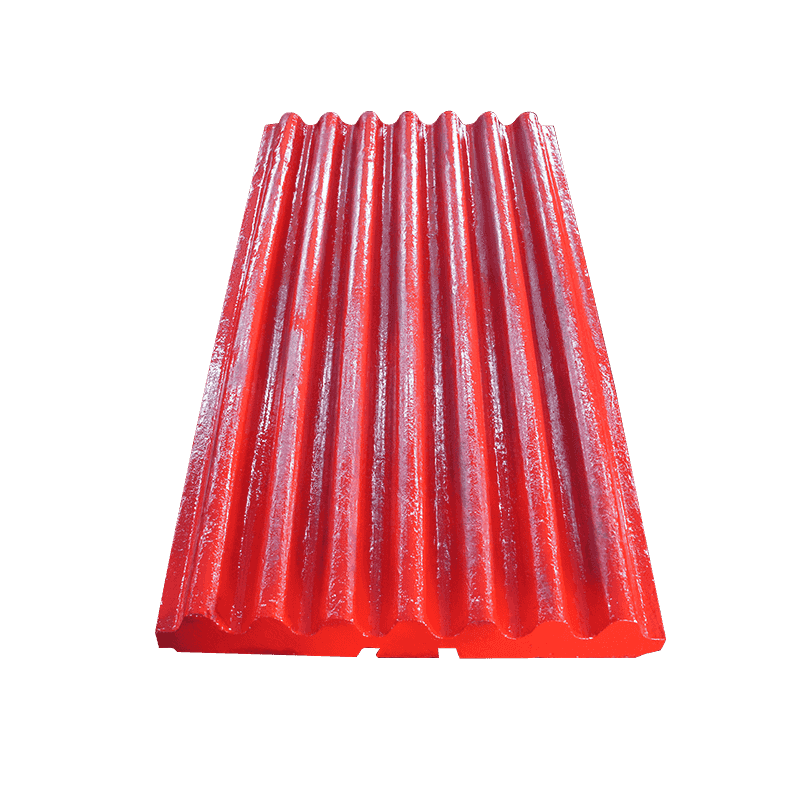

Abnormální opotřebení konstrukčních částí zařízení také zvyšuje riziko ztráty velikosti částic. Jako klíčová součást drtící komory způsobí opotřebení nárazové desky dynamické změny v mezeře s kladivem. Když opotřebení nárazové desky dosáhne 10 mm, odchylka rovinnosti jejího povrchu překročí ±2 mm, což způsobí posunutí úhlu nárazu materiálu o 20° až 30°, čímž se sníží účinnost drcení o 35 %. Poškození nebo ucpání roštového síta navíc změní průtokové charakteristiky odtokového kanálu. Když míra poškození obrazovky překročí 10 %, účinnost vybíjení materiálu výrazně klesne.