Proč může vysoce chromované kladivo pro nárazový drtič výrazně zlepšit účinnost drcení a snížit spotřebu energie?

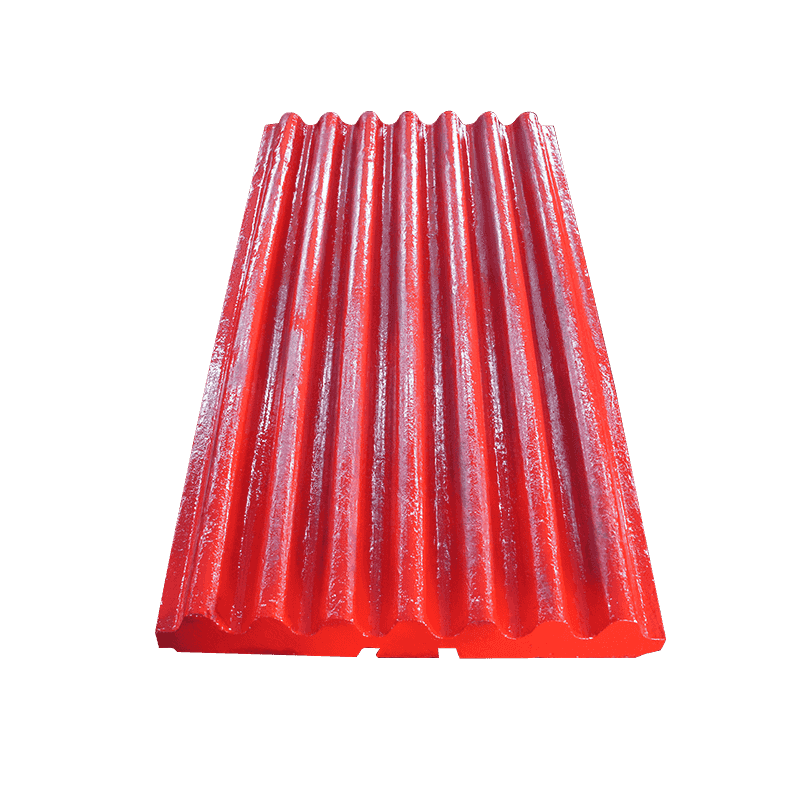

Toto kladivo s vysokým chromovým talířem pro nárazový drtič byla komplexně a systematicky optimalizována v konstrukčním řešení, zejména v geometrické struktuře dopadové plochy kladiva, což výrazně zlepšilo její celkový výkon a efektivitu práce. Většina tradičních konstrukcí kladiv používá lineární rovinnou nárazovou strukturu. Přestože je výrobní proces relativně jednoduchý, existují zjevné vady ve skutečném procesu drcení. Například, když vysokorychlostní rotující kladivo narazí na materiál, v důsledku lineární roviny nárazové plochy je snadné vytvořit oblast místní koncentrace napětí v určitých kontaktních bodech, což nejen způsobí nadměrné rázové zatížení některých oblastí kladiva, což má za následek předčasné opotřebení nebo praskliny, ale také způsobí, že se v okamžiku kontaktu elasticky uvolní nebo neúčinně rozptýlí určitá energie, čímž se sníží rozdrcení.

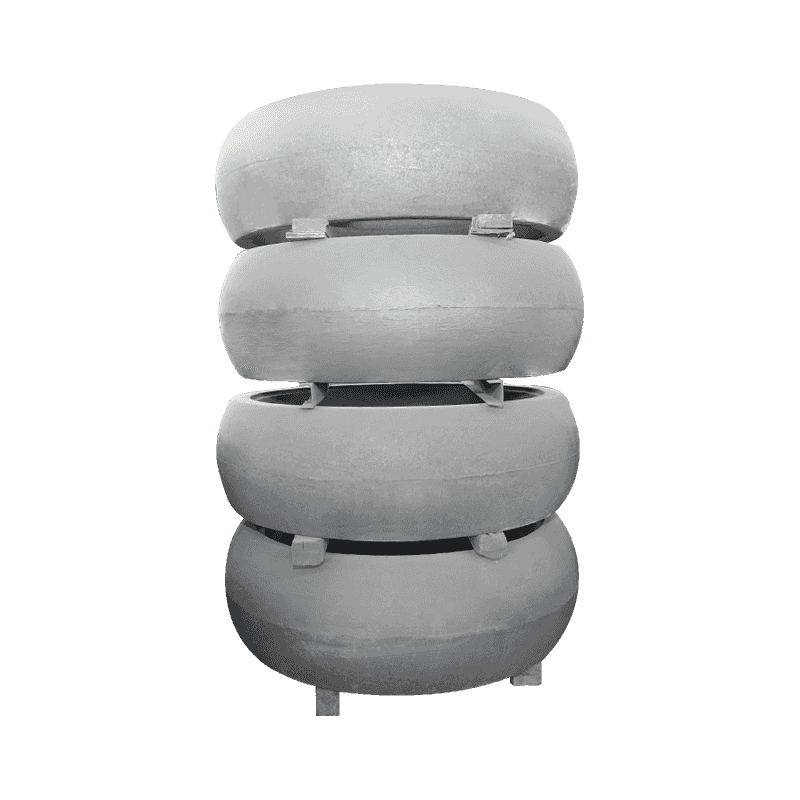

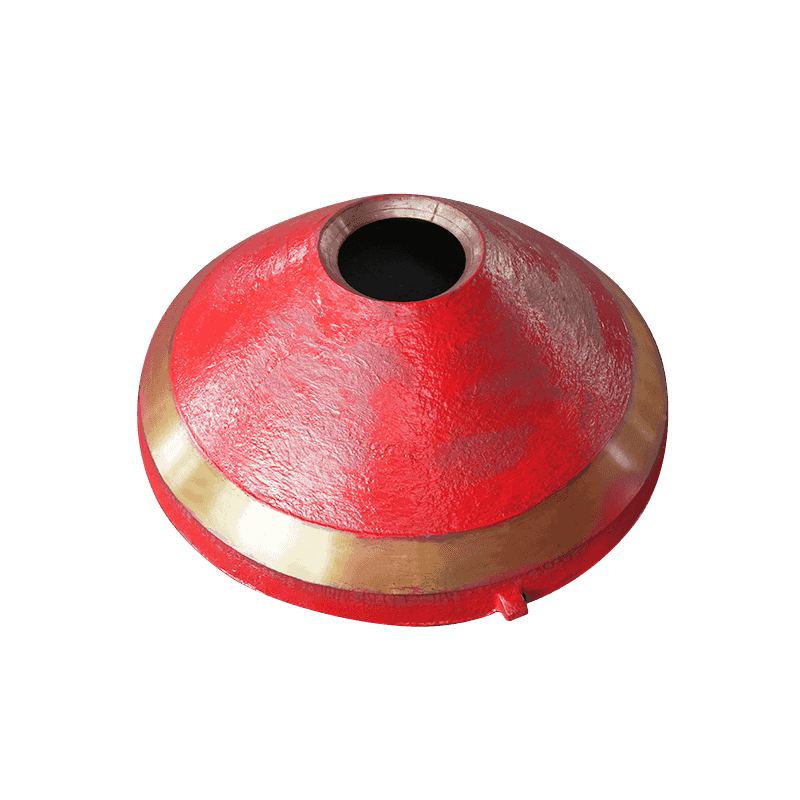

K vyřešení tohoto problému používá vysoce chromované talířové kladivo pro nárazový drtič ve svém designu inovativně obloukovou nebo postupně deformovanou zakřivenou dopadovou plochu. Když tradiční lineární talířové kladivo narazí na materiál, kvůli malé kontaktní ploše se často v okamžiku vytvoří oblast s vysokým místním napětím a nárazová síla se soustředí, což způsobí, že určitá poloha kladiva unese nárazové zatížení daleko přesahující průměrnou úroveň. To vede nejen k rychlejšímu opotřebení v této oblasti, ale také snadno způsobuje expanzi mikrotrhlin, což má za následek brzké selhání talířového kladiva.

Po přijetí obloukovitého nebo postupně deformovaného nárazového povrchu se kontaktní povrch mezi talířovým kladivem a materiálem roztáhne a kontaktní proces je postupný kontakt spíše než náhlý náraz. Tento kontaktní režim může účinně rozptýlit rázové napětí, učinit sílu působící na plochu jednotky rovnoměrnější, čímž se výrazně sníží riziko místního přetížení a dosáhne se „flexibilní ochrany“ materiálu těla talířového kladiva. Podle testovacích údajů může být průměrná životnost talířového kladiva s touto strukturou prodloužena o více než 30% a frekvence údržby je výrazně snížena. Další velkou výhodou obloukové struktury je, že má charakteristiku "flexibilního vedení". Během procesu rázu materiál podléhá složené síle, jako je kluzné smykové stlačení na povrchu talířového kladiva, spíše než jednoduchý okamžitý náraz. Tento silový režim umožňuje stabilnější přeměnu kinetické energie na drtivou, čímž se snižuje ztráta energie a zlepšuje se využití energie. Geometrické charakteristiky obloukové struktury talířového bucharu mají přirozeně funkci vodících materiálů. Při rotaci vysokou rychlostí nehraje dopadová plocha pouze roli dopadu, ale také „táhne“ drcený materiál k pohybu konkrétním směrem.

Zakřivená povrchová struktura vykazuje vyšší účinnost v procesu přeměny kinetické energie na energii drcení. Vzhledem k tomu, že rozložení napětí během nárazu je rovnoměrnější, kinetická energie může plněji působit na vnitřní strukturu materiálu, což usnadňuje dokončení drcení kombinovaným působením více drticích mechanismů, jako je stříhání, štípání a drcení, spíše než spoléhání na místní vysoce intenzivní náraz k dosažení drcení jako u tradiční struktury, která plýtvá energií. Výzkumná data ukazují, že drtící účinnost vysokochromového talířového kladiva s optimalizovaným konstrukčním designem lze zvýšit o více než 18 % na jednotku spotřeby energie. Tento výsledek je zvláště vynikající na skutečné výrobní lince, zvláště vhodný pro drcení vysoce pevných a vysoce tvrdých materiálů, jako je tvrdá hornina, struska a cementový slínek.

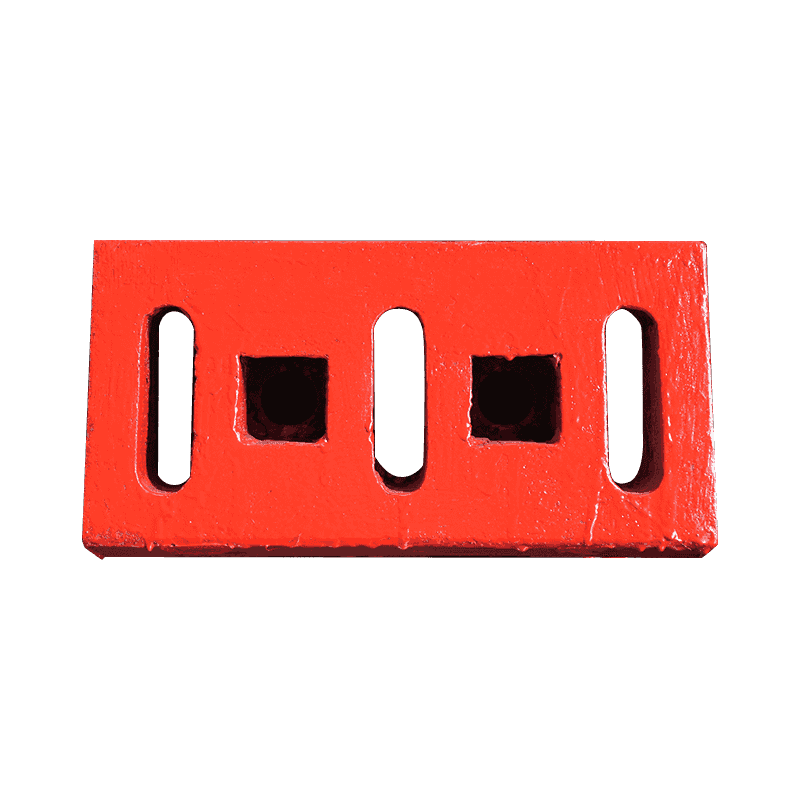

Optimalizovaná konstrukce může také účinně snížit hluk a vibrace. V tradiční struktuře je zařízení v důsledku prudkého nárazu a nerovnoměrného rozložení energie během provozu často doprovázeno velkým hlukem a mechanickými vibracemi, které ovlivňují provozní prostředí a stabilitu zařízení. Díky zakřivené konstrukci nárazu je proces drcení kontinuálnější a stabilnější, snižuje nárazové zatížení mechanického systému a účinně prodlužuje životnost ostatních částí zařízení, jako jsou ložiska a rotory, a snižuje frekvenci údržby a náklady na výměnu náhradních dílů.

Úhel dopadu talířového kladiva byl také vědecky vypočítán a opakovaně testován, aby se dosáhlo tzv. "přiměřeného úhlu dopadu". Tato úhlová konstrukce umožňuje účinnější dělení a drcení materiálu v okamžiku nárazu, čímž se zabrání velkým ztrátám odrazové energie generované tradiční hlavou kladiva během nárazu. Rozumný úhel dopadu nejen snižuje spotřebu energie při jednom nárazu, ale také zvyšuje frekvenci vícenásobných nárazů, takže materiál může v krátké době dokončit důkladnější proces drcení.

Z hlediska úspory energie vykazují značné výhody také vysokochromová kladiva nárazového drtiče. Díky vysoké účinnosti drcení a vysoké míře přeměny energie se výrazně snižuje spotřeba energie pro celý provoz stroje. Podle statistik může za stejných výstupních podmínek nárazový drtič využívající vysokochromová kladiva nárazového drtiče ušetřit 15%-20% spotřeby energie. Zejména u velkosériových výrobních linek je tato výhoda úspory energie patrnější, což přináší skutečné snížení provozních nákladů.

Vysoká odolnost kladívka s vysokým chromovým plechem proti opotřebení účinně prodlužuje životnost zařízení, snižuje frekvenci výměny a šetří spoustu práce a nákladů na údržbu. V současném kontextu pokračujících vysokých cen surovin a energií to podnikům nepochybně přináší značné ekonomické výhody. Kladivový drtič s vysokými chromovými deskami je široce používán v těžbě, strojové výrobě písku, zpracování stavebního odpadu, drcení cementového slínku a dalších oblastech.