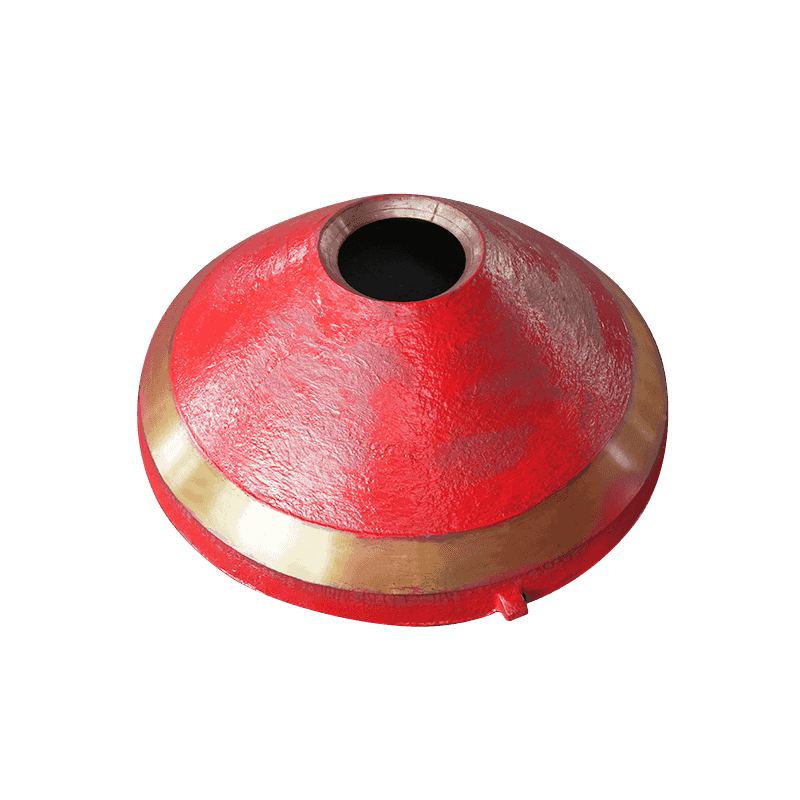

Válcová objímka s vysokým chromem: Části nárazového drtiče odolné proti opotřebení jádra Upgradovány

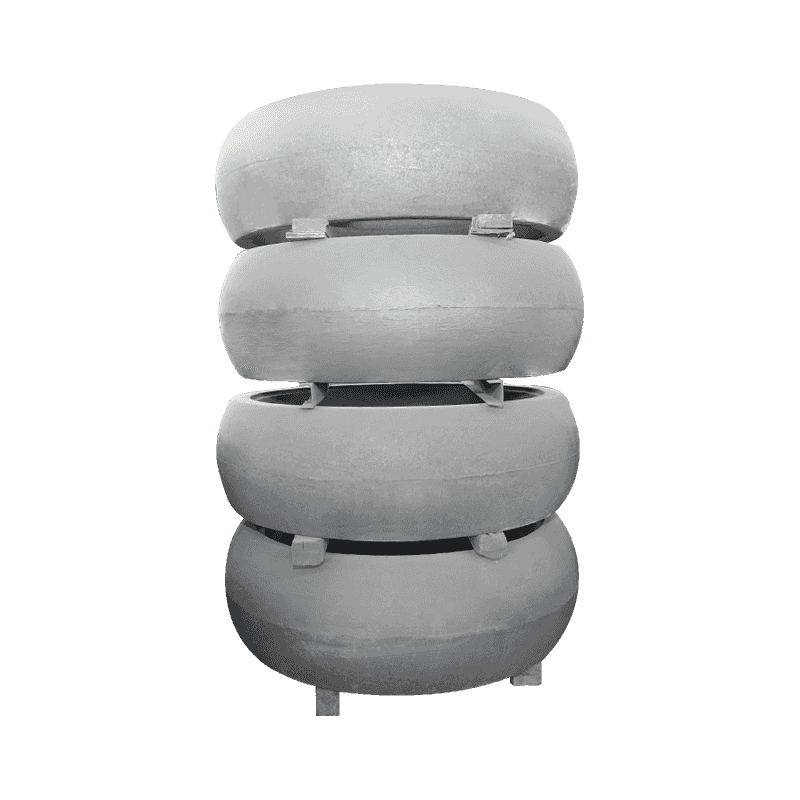

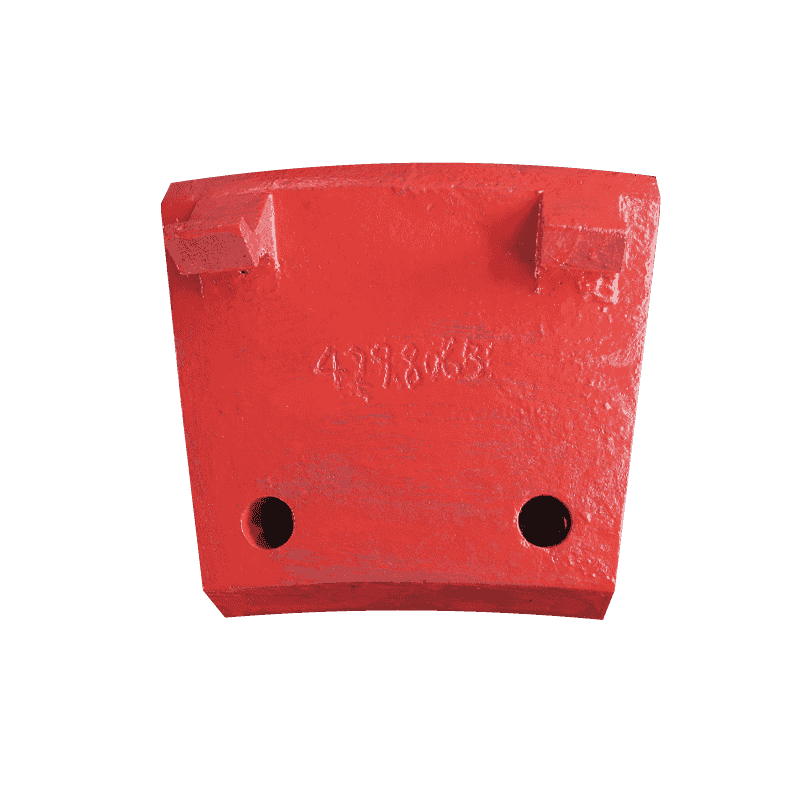

Při operacích s vysokou intenzitou drcení rudy, Vysoká chromová objímka pro rázový drtič , se svou vynikající tvrdostí a odolností proti opotřebení, se stal klíčovou zárukou pro stabilní výkon a prodlouženou životnost drtících zařízení. Jako hlavní součást drtícího systému, která je v přímém kontaktu s materiálem a nese silný náraz a tření, výkon válečkového pouzdra přímo určuje provozní efektivitu a cyklus údržby celého stroje.

Válcové pouzdro s vysokým chromem pro rázový drtič využívá proces odlévání slitiny s vysokým obsahem chrómu. Optimalizací poměru slitinových prvků a procesu tepelného zpracování dodává objímce válce nejen dobrou tvrdost (může tvořit vysoký podíl martenzitické struktury), ale také zlepšuje její odolnost proti praskání a celkovou houževnatost, což zajišťuje stabilní provoz při vysokém rázovém zatížení.

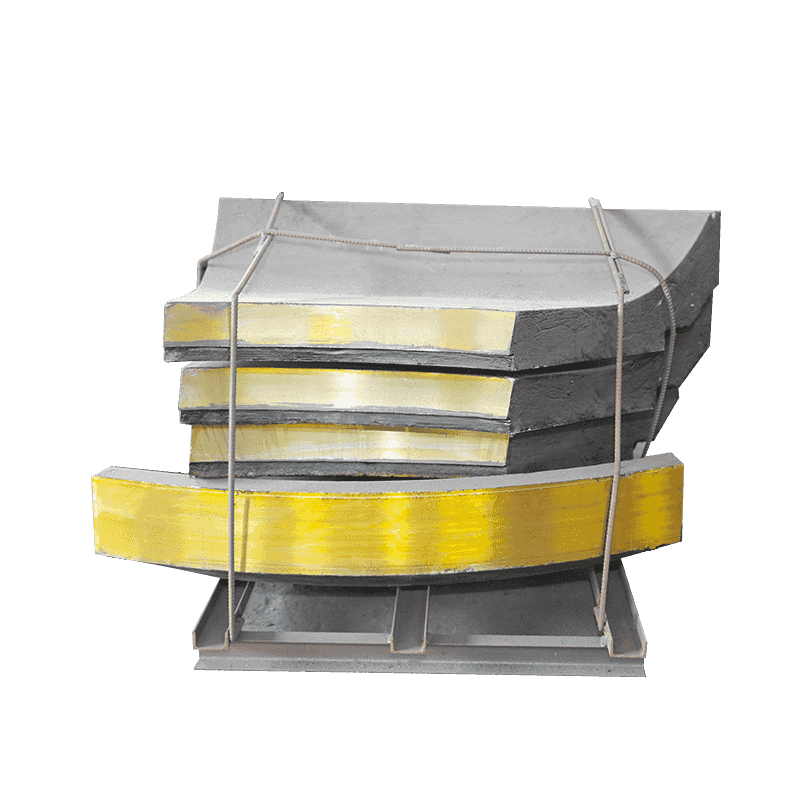

Aby se vyrovnaly s nepřetržitým dopadem materiálů s vysokou tvrdostí, jako je ruda a oblázky, musí válec s vysokým chromem pro rázový drtič projít řadou přesných povrchových úprav po odlití, včetně kalení a temperování, nástřikem nebo laserovým zpevněním povrchu, karbidovým povlakem, odolávat vysokému nárazovému opotřebení.

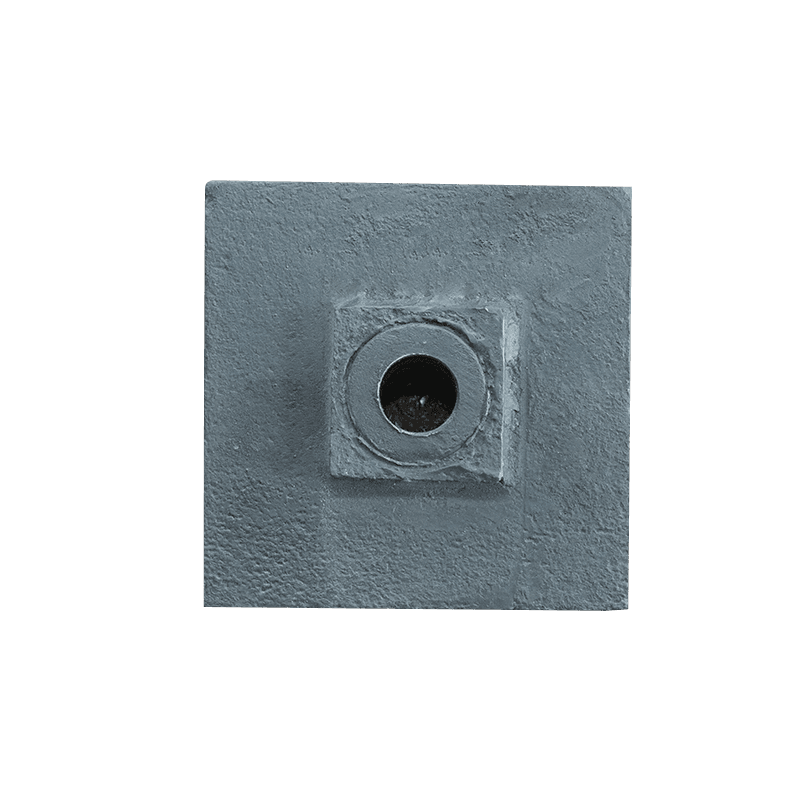

Kalení spočívá v zahřátí objímky válce s vysokým obsahem chromu na vhodnou teplotu a poté ji rychle zchladit, aby se její povrchová struktura přeměnila na martenzitickou strukturu, což je extrémně tvrdá a hustá mikrostruktura, která může výrazně zlepšit tvrdost a odolnost proti opotřebení. Následné temperování jej při mírné teplotě „změkne“, dále uvolňuje vnitřní pnutí, zvyšuje houževnatost a stabilitu materiálu a zabraňuje vzniku trhlin při vysokofrekvenčním nárazu. Toto střídání horkého a studeného procesu nejen zlepšuje povrchovou pevnost, ale také zajišťuje celkovou strukturální stabilitu válečkového pouzdra.

Použití technologie tepelného stříkání na povrchu válečkového pouzdra může vytvořit vrstvu vysoce tvrdého povlaku odolného proti opotřebení s vysokou adhezí, jako je oxid hlinitý, karbid wolframu a další materiály. Tato vrstva „ochranného štítu“ dokáže účinně odolat poškození způsobenému prachovými částicemi a nárazovým zatížením. Pokročilejší laserové ošetření povrchu využívá vysokoenergetický laserový paprsek k rychlému roztavení a rekonstrukci povrchové mikrostruktury za účelem vytvoření hustší a rovnoměrnější kovové vrstvy, což výrazně zlepšuje povrchovou tvrdost, hustotu a odolnost proti erozi válečkového pouzdra a prodlužuje jeho životnost.

V oblastech válečkového pouzdra náchylných k opotřebení (jako je vysokofrekvenční kontakt s materiálem) bude směrovým způsobem aplikován povlak z tvrdé slitiny, jako je karbid titanu, karbid chrómu a další materiály odolné proti opotřebení. Tento typ povlaku má extrémně vysokou tvrdost a odolnost proti korozi, což může nejen výrazně snížit opotřebení povrchového materiálu válečkového pouzdra, ale také udržet dlouhodobou stabilitu velikosti válečkového pouzdra a zabránit nerovnoměrnému provozu nebo selhání zařízení v důsledku místního opotřebení. Kromě toho si povlak z tvrdé slitiny může stále zachovat své stabilní mechanické vlastnosti ve speciálních prostředích, jako je vysoká teplota, vysoká vlhkost, vysoké kyseliny a zásady.

Díky vynikající tvrdosti a odolnosti proti opotřebení může válečkové pouzdro High Chrome Roller Sleeve pro rázový drtič účinně odolávat nárazu a opotřebení třením během vysoce intenzivního drcení, což výrazně snižuje prostoje zařízení způsobené výměnou součástí. Jeho vynikající korozní odolnost mu zároveň umožňuje udržovat stabilní provozní stav ve vlhkém nebo korozivním materiálovém prostředí. A tento produkt je široce používán v nárazových drtičích v oblasti těžby, cementu, metalurgie a zpracování stavebního odpadu. Je ideální volbou pro zpracování vysokopevnostních materiálů, zlepšení efektivity provozu zařízení a snížení nákladů na provoz a údržbu. High Chrome Roller Sleeve for Impact Crusher je nejen odolným komponentem, ale také základní zárukou pro stabilní a efektivní provoz při vysokém zatížení. Díky neustálé optimalizaci materiálů a procesů povrchové úpravy vede tento produkt k vyššímu výkonu hlavních částí drtících zařízení odolných proti opotřebení.