Jsou odlitky z nárazového drtiče s vysokým obsahem chromu náchylné ke korozi při práci ve vlhkém, kyselém nebo zásaditém prostředí?

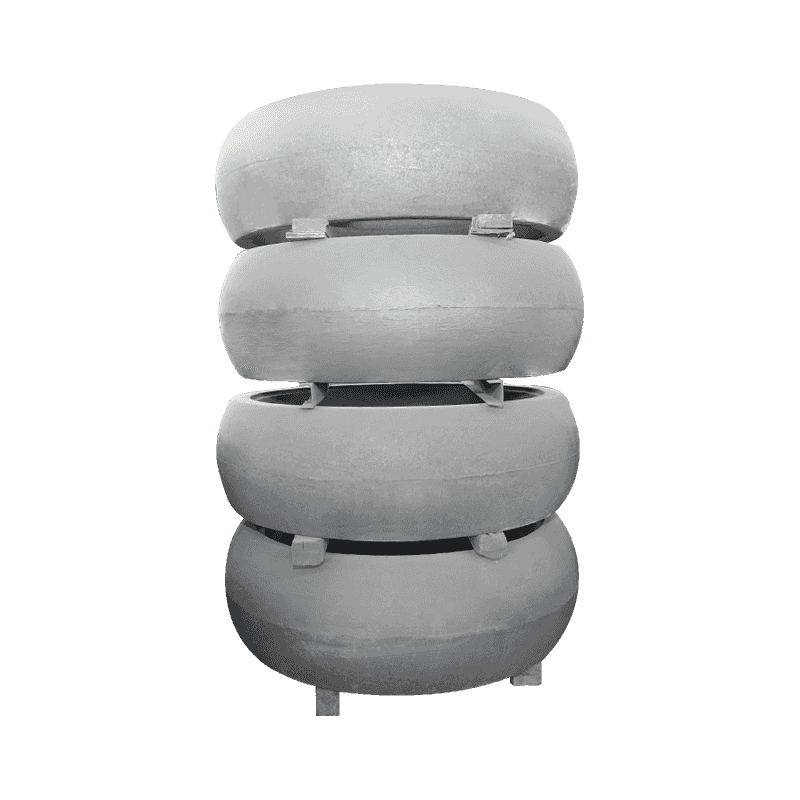

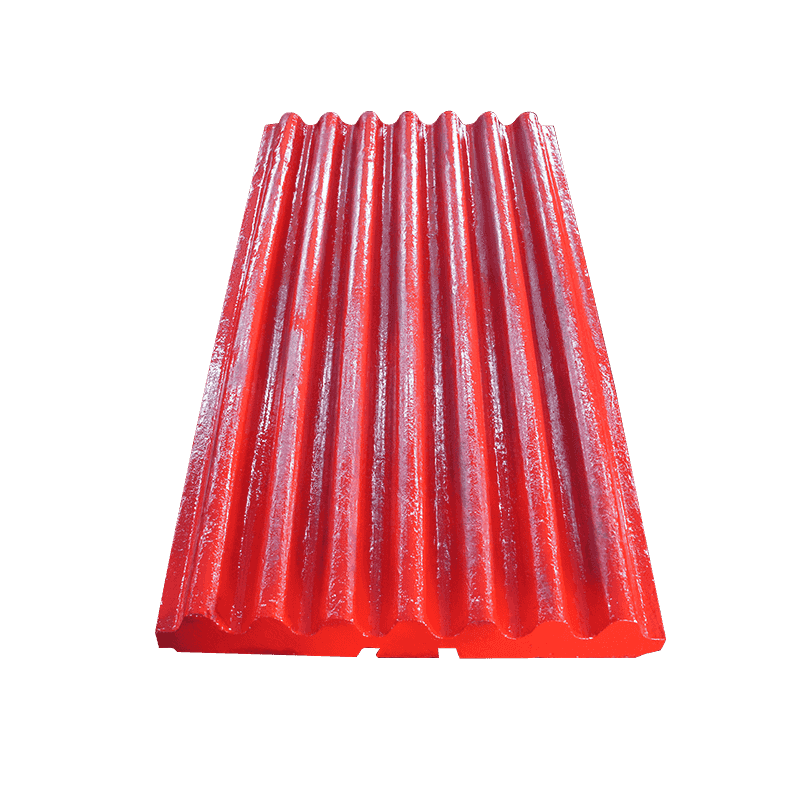

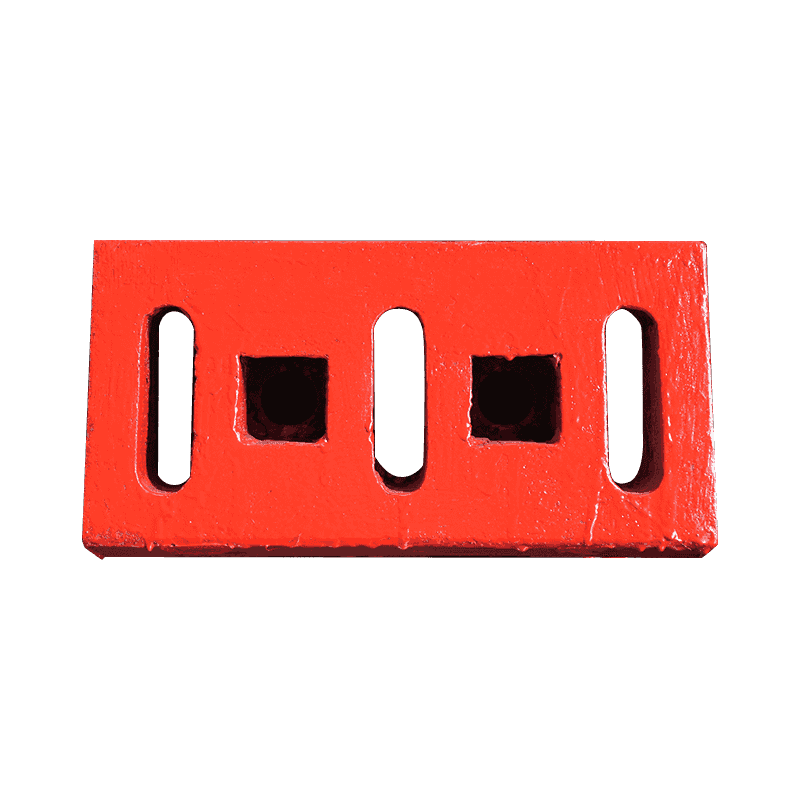

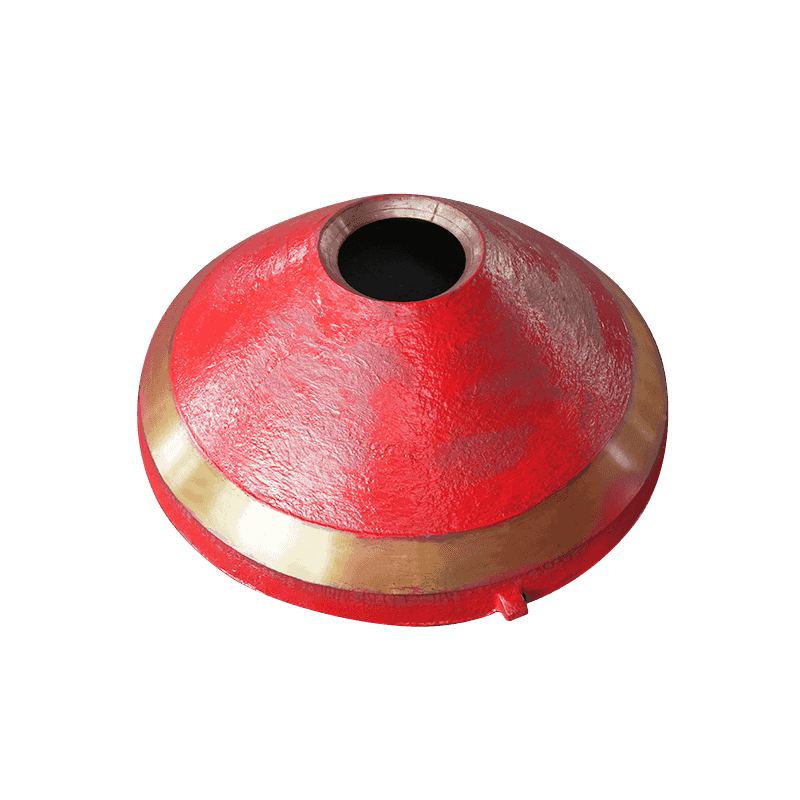

Rázový drtič odlitky s vysokým obsahem chromu se používají hlavně pro díly, které odolávají vysokorychlostnímu nárazu a tření materiálu, jako jsou talířová kladiva, nárazové vložky a boční vložky. Odolnost těchto dílů proti opotřebení a nárazu je zvláště důležitá při drcení vysoce pevných a tvrdých rud. Kromě mechanických vlastností však odlitky s vysokým obsahem chrómu čelí dalšímu běžnému, ale snadno přehlédnutelnému problému v prostředí skutečného použití, a to korozi. Zejména ve vlhkém pracovním prostředí s přítomností kyselých a alkalických látek může mít koroze hluboký dopad na životnost zařízení a provozní stabilitu.

Jednou z hlavních charakteristik odlitků s vysokým obsahem chrómu je složení slitiny bohaté na chrom. Chrom má výhody ve zlepšení odolnosti kovu proti opotřebení, ale zároveň hraje určitou pozitivní roli v odolnosti proti korozi. Chrom vytváří na povrchu materiálu hustý oxidový film, který pomáhá blokovat erozi vlhkosti a kyselých a zásaditých látek. Stabilita této ochranné vrstvy však závisí na kontinuitě a rovnováze podmínek prostředí. V prostředí s vysokou vlhkostí nebo mlhou, pokud je koncentrace kyselých a alkalických složek vysoká, nebo jsou zde korozivní média, jako je sůl a kal, může dojít k poškození ochranného filmu na kovovém povrchu, což způsobí místní korozi nebo dokonce důlkovou korozi.

Některé nárazové drtiče potřebují při drtícím provozu zpracovávat rudu nebo stavební odpady vodou, která často obsahuje určité množství chloridů, sulfidů a dalších korozivních faktorů. Tyto složky při drcení chemicky reagují s povrchem odlitků s vysokým obsahem chromu, což může snadno oslabit hustou strukturu povrchu. Současně je pravděpodobnější, že se povrch kovu stane zdrojem koroze v oblastech s nerovnoměrnou silou nebo mikrotrhlinami, které se postupně rozšiřují a vytvářejí hluboké korozní poškození. To nejen sníží životnost odlitku, ale může také způsobit bezpečnostní rizika, jako je strukturální nestabilita nebo prasknutí během provozu.

V kyselém nebo alkalickém prostředí bude také zpochybněna výkonnost odlitků s vysokým obsahem chrómu. Přestože samotný chrom má určitou odolnost proti korozi, stabilita filmu oxidu chromitého se sníží, když se hodnota pH prostředí vychýlí z neutrálnosti nebo je zde silné redoxní prostředí. V kyselém prostředí se koroze často projevuje jako stejnoměrná koroze nebo tvorba korozních důlků, zatímco v alkalickém prostředí je náchylná k mezikrystalové korozi. Zejména u scénářů těžby při vysokých teplotách a vysoké vlhkosti nebo chemického drcení bude zrychlení tohoto korozního efektu patrnější.

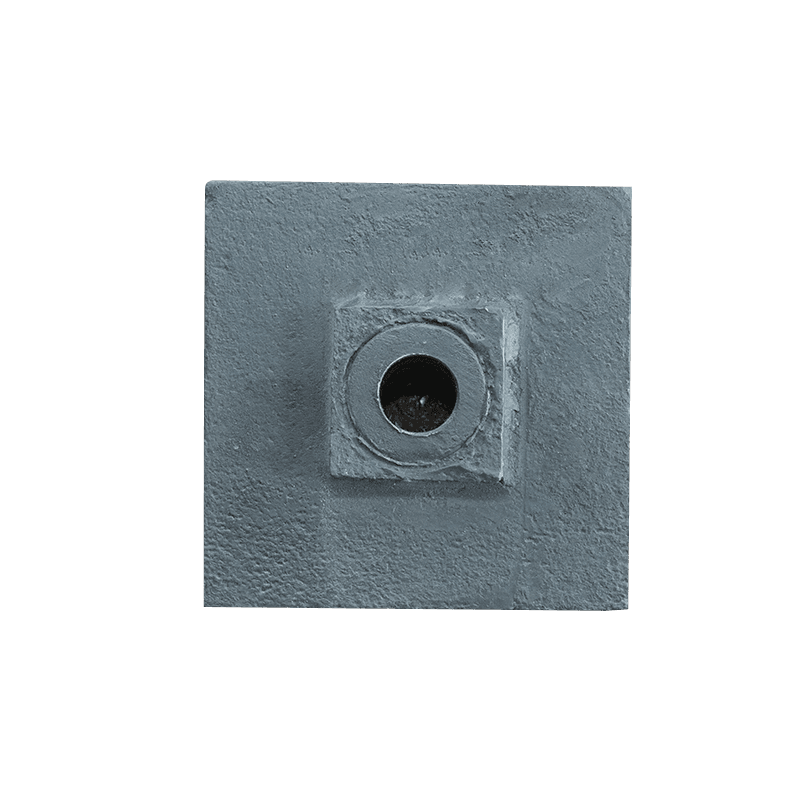

Aby se zmírnil problém s korozí, výrobci obvykle kombinují specifické procesy tepelného zpracování při výrobě odlitků s vysokým obsahem chrómu, aby byla vnitřní struktura odlitků hustší a snížila se poréznost, čímž se zlepšila jejich celková odolnost proti korozi. Navíc lze jejich odolnost vůči chemické korozi zvýšit přidáním vhodných legujících prvků, jako je nikl a molybden. Některé odlitky také projdou před opuštěním továrny povrchovým nástřikem, jako je nástřik antikorozní vrstvy nebo použití procesu galvanického pokovování k dalšímu blokování vnikání vnějších korozivních médií.

Při skutečném používání je také zvláště důležité posílit každodenní údržbu a monitorování zařízení. Například dlouhodobé odstávce a hromadění vody je třeba se co nejvíce vyvarovat, aby zařízení zůstalo suché; pokud drcený předmět obsahuje velké množství kyselých a zásaditých látek, měl by být povrch odlitku s vysokým obsahem chrómu pravidelně čištěn a kontrolován a v případě potřeby nastříkán nebo vyměněn. Pro některé speciální pracovní podmínky je také možné zvážit použití slitinových materiálů s vyšší úrovní odolnosti proti korozi nebo použití konstrukcí zařízení s dobrými těsnícími strukturami ke snížení rizika koroze u zdroje.